年產萬噸青霉素工廠設計全攻略

青霉素作為抗生素的重要代表,在醫療領域發揮著不可替代的作用。隨著全球醫藥需求的不斷增長,年產萬噸青霉素工廠的設計與建設成為醫藥工業發展的關鍵環節。本文將提供一份全面的設計攻略,助力醫藥技術推廣,確保工廠高效、合規、可持續運營。

一、項目規劃與選址

- 市場需求分析:基于全球及區域抗生素需求,評估萬噸級產能的必要性與市場前景。

- 選址原則:優先選擇交通便利、基礎設施完善、環境承載力強的區域,同時需考慮原材料供應和廢棄物處理便利性。

- 法規合規:確保選址符合當地環保、醫藥生產法規,并提前獲取相關審批許可。

二、工藝流程設計

青霉素生產主要包括發酵、提取和精制三大環節:

- 發酵工段:采用深層發酵技術,優化菌種選育與培養基配方,提高產率。設計大型發酵罐(如100m3以上),配備自動化控制系統,實時監控溫度、pH值和溶氧量。

- 提取工段:通過過濾、萃取和離子交換等方法分離青霉素,采用連續化設備以減少能耗和污染。

- 精制工段:運用結晶、干燥技術獲得高純度青霉素產品,并集成質量檢測系統,確保符合藥典標準。

三、設備選型與布局

- 核心設備:包括發酵罐、離心機、萃取塔、干燥器等,優先選擇耐腐蝕、易清潔的不銹鋼材質。

- 自動化與信息化:引入PLC/DCS控制系統,實現生產全過程自動化;結合MES(制造執行系統)管理生產數據,提升效率。

- 工廠布局:采用模塊化設計,嚴格劃分潔凈區與非潔凈區,確保人流、物流分離,避免交叉污染。

四、環保與安全措施

- 廢棄物處理:發酵殘渣和廢水需經生物處理達標排放;廢氣通過活性炭吸附和催化燃燒技術凈化。

- 能源管理:應用余熱回收、節能設備,降低碳排放,符合綠色工廠標準。

- 安全防護:建立HAZOP分析體系,配備防爆設備和應急響應系統,保障員工健康與生產安全。

五、成本與效益分析

- 投資估算:包括土地、設備、安裝及研發費用,總投資約需10-15億元(視地區而定)。

- 運營成本:原材料、能耗和人力為主要支出,通過規模化生產可降低單位成本。

- 收益預測:按當前市場價格,萬噸青霉素年產值可達30億元以上,投資回收期約5-7年。

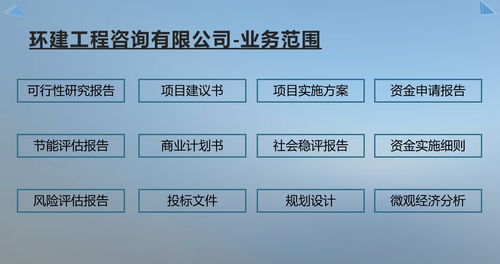

六、醫藥技術推廣策略

- 合作與培訓:與高校、研究機構合作,推動菌種改良和工藝創新;為行業提供技術培訓,提升整體水平。

- 標準輸出:制定工廠設計與管理標準,助力國內外醫藥企業復制成功模式。

- 數字化營銷:通過行業展會、專業媒體和在線平臺展示技術優勢,擴大市場影響力。

結語

年產萬噸青霉素工廠的設計是一項系統工程,需整合工藝、設備、環保與市場等多方面資源。通過科學規劃與技術創新,不僅能滿足全球抗生素需求,還將推動醫藥產業升級。本攻略旨在為行業提供實用參考,促進醫藥技術的廣泛推廣與應用。

如若轉載,請注明出處:http://www.35536.cn/product/17.html

更新時間:2026-02-09 15:24:30